今回は、製造分野におけるDXの考え方や、製造現場にDXを導入するための手順、導入事例等をご紹介します。

こんにちは、Kdanライターの津山です。

2020年以降、コロナ禍を経て、様々な業界でDX(デジタルトランスフォーメーション)化が急速に進みました。しかしそのDX化の流れに、やや後れをとっているのが製造業です。現在、日本の製造業でDX化に継続的に取り組めている企業は、たったの5%にとどまります。

製造業は、工場におけるものづくりこそが、ビジネスの源泉です。現場では、生産改善やトラブル対応など、長年培った技術や経験がものをいう場面も少なくありません。そのため、トップダウンでDXによる全自動化を進めると言われても、現場で受け入れられないというのは、日常茶飯事です。

しかし、長年世界を牽引してきた日本の製造業は、設備の老朽化や人材不足により、競争力が低下しています。また原油価格高騰や円安の懸念もあり、業績改善でお悩みの製造業経営層の方も多いのではないかと思います。

そこで、上手に取り入れたいのが、DXです。DXは決してプロセスを全自動化することだけでなく、既存の技術を活かして、競争力をあげることもできます。

今回の記事では、製造分野のDXの概念から、無理なく現場にDXを導入するための手順、そして事例を、まとめてお伝えします!

目次

製造分野におけるDXの取り組みと4つの事例

まず、製造分野のDXについて簡単に紹介します。DX(デジタルトランスフォーメーション)とは、企業がデータとデジタル技術を用いて、生産性を改善したり、新しい製品を作ったり、組織を変革したりすることで、競争力を向上させる事を指します。

製造分野におけるDXでは、製造に関する3つの取り組みと、それ以外の事例に分けられます:

- スマートファクトリー(データを活用した工場全体のDX化)

- スマートプロダクト(データとデジタル技術を活用した新しい製品)

- スマートサービス(データとデジタル技術を活用した新しいサービス)

- 営業の顧客管理や会計や人事などのバックオフィス業務などのDX化

上記の中でも特に注目が集まるのはスマートファクトリーです。具体的には、生産活動におけるデータをIoT機器を通じて収集し、そのデータを生かして、製造工程の制御装置や機器の保全システムを自動化すること、などが挙げられます。詳しい事例の内容については、後ほど説明します。

製造業にDXが必要な背景と課題

製造業ではDXに取り組まなければいけない理由があります。それは、労働力不足への対応です。

政府が公表したものづくり白書によると、製造業における最も深刻な経営課題として、全体の約4割の企業が「人手不足」と回答しました。

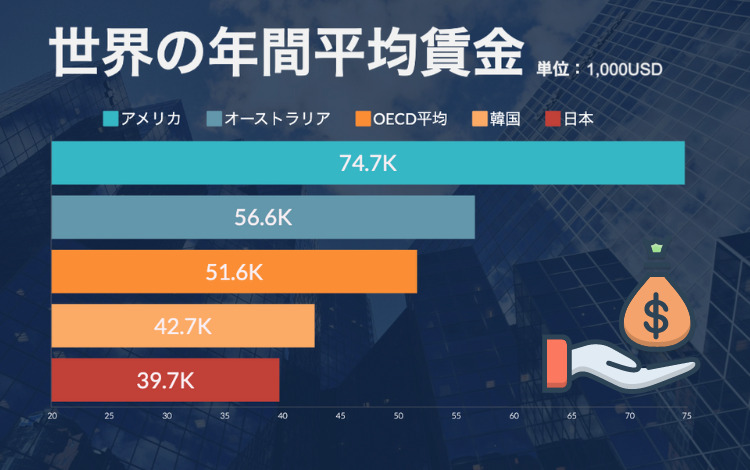

将来は外国人労働者を雇えばいい、と考えておられる方も中にはいるしれませんが、既に日本の賃金は先進国の中では決して高いとは言えず、今後は外国人労働者の確保も難しくなることが予想されます。

そこで、DXを通じた、人を増やさずに現在よりも収益性をあげる工夫や、付加価値の高い製品・サービスの開発が必要になります。

しかし一方で、製造業のDXには課題もあります。それはIT人材の不足や、品質管理への対応です。

特にIT人材の不足はかなり深刻です。筆者は以前、かなり資金力がある大企業メーカーに勤めていましたが、それでもIT人材の確保が難しく、DXに取り組みたくてもマンパワーが足りない状況が続いていました。

最近では大手企業のNECが、IT人材に対する給与を大幅に引き上げましたが、今後優秀なIT人材を確保するためには、それくらいの思い切った施策が必要です。

また、DXによる製造プロセス変更は、現場スタッフの負荷を一時的に高めます。DXを無理に進めると品質トラブルや製造現場のモチベーション低下も招きかねません。

製造業では、スマートファクトリーに限らず、設備保全資料のペーパーレス化や、業務コミュニケーションツールの導入といった、取り組みやすいDXから始めることも大切です。

電子署名ならDottedSign

- いつでもどこでも契約完了

- 契約ステータスの一元管理

- 日本語・中国語・英語に対応

無料で3タスクまで

お試しいただけます!

製造業がDXを実践する際の手順

では実際に、製造業においてDXを実践する際の手順をご紹介します。

DXに関する調査によると、せっかく労力やコストをかけてDXを実践しても、3割以上の企業は成果を感じられていません。皆様がDXを推進する際は、しっかり以下の手順を把握していただければと思います。

手順1. DXで達成したい目的の設定

DXの目的は、既存の生産ラインの生産性改善から、新しい製品やサービスの創出、残業時間削減まで、様々です。まずは会社内部で話し合い、目的意識を共有することが重要です。

手順2. 現状のプロセスの確認、課題の洗い出し

DXでは、製造業で昔から行われてきた「カイゼン」の考え方と同様に、現状の把握と課題の抽出が欠かせません。例えば、労働時間が長いのは、業務間の情報伝達が紙で行われているためにミスが多発してるという問題があるためかもしれません。

手順3. 具体的なゴール(KPI)の設定

現在の課題が見えたら、改善目標となるゴール(KPI)を設定します。製造リードタイムの短縮・不良品の減少・在庫の適正化・残業時間の削減など、様々な指標が考えられます。

手順4. デジタルツールの選定

課題解決に必要なデジタルツールの選定を行います。中小企業は国や地方自治体の補助金が活用できるケースがありますので、以下の記事も合わせてご確認ください。

手順5. 定期的なモニタリング

定期的にゴールの達成状況をチェックします。DXの調査では、成果を測定していないと答えた企業が約1割もいますが、効果測定なしでは社員のモチベーションにも影響するため、必ず社員に見える形で達成状況を共有しましょう。

製造業におけるDXの事例3選

最後に、製造業でDXを実施するイメージを持っていただくため、実際のDXへの取り組み事例を3つの分野に分けてご紹介します。

事例1. 新規サービスの開発(スマートプロダクト・サービス)

最初は、船舶計器メーカーの取り組みです。この企業は、自社が製造した計器のメンテナンス事業者の管理作業において、紙ベースでデータが確認されており、非効率であるという課題を見つけました。

そこで補助金を活用し、計器の遠隔監視ができるIot計器を開発しました。また、既存の計器を遠隔監視できるシステムを開発し、メンテナンス事業者向けの新規サービスを作り出しました。

事例2. 既存の受注・生産プロセスの効率化(スマートファクトリー)

再生アスファルトの合材メーカーでは、顧客からの受注を、電話とホワイトボードでアナログ管理しており、受注量を即時に把握できないという課題がありました。

そこで、kintoneやLINE WORKSといった業務アプリを活用し、注文をタイムリーに共有する受注〜生産までのリードタイム短縮を実現しました。またアプリ上で生産スケジュールを共有して設備稼働を効率化し、経費削減にも成功しました。

参考:コムデックラボ kintone・LINE WORKSを活用した生産計画

事例3. 事務作業の効率化

最後に、限られたコストでも成果を出しやすい事務作業におけるDXツールの活用事例についてご紹介します!

例えば、食品メーカーでは、作業記録を電子化するシステムを導入し、作業記録作成にかかっていた時間を、5割以上削減しました。

また、Kdanが提供する電子サインツールのDottedSign(ドットサイン)を活用した電気機器メーカーでは、主にバックオフィスで社内稟議や契約書などの書類をペーパーレス化しました。

DottedSignのテンプレート登録機能を活用したことで、一から書類を作成する必要がなくなり、大幅な業務時間の削減に成功しました。

DottedSignは二番目の事例でご紹介したLINE WORKSとも連携しているため、業務システムとペーパーレスを同時に進めたい企業様にもおすすめのDXツールです。

電子サインツールは、要件を満たせば補助金の対象になるだけでなく、製造業に欠かせない品質マネジメントシステムISO9001の資料作成や、外国人労働者との雇用契約書の締結など、幅広い活躍が期待できます。(以下はDottedSignで雇用契約書を作成したデモ画面です)

製造業では、既存の技術やノウハウを活かしながら、取り組みやすい分野から着実にDXを進めていくことが大切です。今後のDX化に向けて、この記事が、皆様のお役に立てれば幸いです!